Anforderung:

- Fertigung ab Stange für OP10 und Ablage nach Auftrag als Schüttgut

- Fertigung ab Einlegeteil für OP20 und Ablage als Setzware

- Überwachung der hergestellten Maße direkt in der Maschine

- Bearbeitung in wesentlich kürzerem Takt als vorher

- Automatischer Wechsel bei Leerlaufen des Stangenladers auf Futterteileuss

Überlegungen:

Zur Erreichung eines schnelleren Takts wird eine Maschine mit 2 Revolvern benötigt. Um alle erzeugten Merkmale zu überwachen, da die Anlage 8h komplett autonom laufen soll werden 2 Messtaster, einer je Spindel benötigt

Besondere Ablaufprogrammierung für den automatischen Wechsel zwischen den Modi ist erforderlich, Meldung des Stangeladers bei Leerlaufen muss abfragbar sein.

Um die geforderte Autonomie zu erreichen werden für die Bearbeitung ab Stangen 4 Kiste benötigt. Hier braucht es einen Weichenmechanismus, um je nach Füllstand und Auftrag die Kisten zu füllen. Für die Bauteile an Setzware wird ein Speicher mit 10 Paletten benötigt, damit die Autonomie erreicht wird.

Lösung:

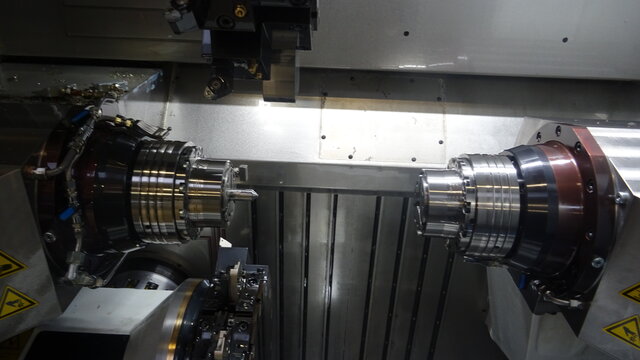

Die Bearbeitung erfolgt auf einer TTS-Duplex mit 2 Spindeln und 2 Revolvern. Die Bauteilspannung erfolgt auf beiden Spindeln mit einem Spannzangensystem von Hainbuch. Je Revolver kommt ein Messtaster zur Maßkontrolle zum Einsatz, um automatisch auf den Werkzeugverschleiß reagieren zu können und einen Bruch zu detektieren.

Wie gewünscht werden 2 Arten der Bauteilzuführung eingesetzt:

- Ein 3 Meter Stangenlader zur Arbeit ab Stange inkl. Ausschleußung als Schüttgut

- Ein Roboter mit Palettiersystem zur Arbeit ab Setzware

Bei der Arbeit ab Stange werden die Teile in Kisten ausgeschleust. Hier wird der Teilefänger der TTS Maschine verwendet. Im Bereich der Ablage der Teile befindet sich ein Förderbad, welches mit 4 Schleusen versehen wurde, über die die Bauteile in 4 Kisten gelangen können. Die Kisten werden nach befüllter Stückzahl überwacht und sowohl nach Erreichen der maximalen Stückzahl wird auf die nächste Kiste geschalten, aber auch beim Auftragwechsel.

Die hier erzeugten Bauteile gehen zum Härten und werden nach dem Härten der Anlage als Setzware in Paletten wieder zugeführt. Hier kommt ein Palettiersystem aus unserem Haus zum Einsatz, in dem 10 Paletten als Stapel Platz finden. Der Roboter arbeitet in diesem 2. Prozessschritt aus Palette wieder zurück in die Palette.

Als Option für eine zukünftige Erweiterung ist in der Anlage eine Reserveplatz für eine Laserbeschriftung vorgesehen.