Anforderung:

- Bearbeitung von grüner Keramik

- Bauteile lageorientiert zuführen

- sehr feinfühliges Handling und Spannen zur Vermeidung von Rissen

- Schutz der Maschine vor keramischem Staub

- unterschiedliche Spannsysteme (Vakuum, Spannung in Backenfutter) erforderlich

Überlegungen:

Der Kunde hat u.a. eine SPINNER PD bereits in seiner Fertigung. Die Maschine passt für die vorgesehenen Teile sehr gut, muss allerdings mit Zusatzsystemen versehen werden, um mit den Staubmengen in der automatisierten Fertigung arbeiten zu können.

Eine Spannung der Bauteile über den Spannzylinder wird nicht möglich sein, da es dann beim Sintern zur Rissbildung kommt. Einige Teile sind zusätzlich sehr dünnwandig, weshalb mit minimalsten Spannkräften gearbeitet werden muss. Der Kunde spannt viele Teile in Vakuum, was aber z.T. Vorbearbeitungen benötigt, um saubere gratfreie Planflächen zu haben. Deshalb ist eine Umstellung zwischen Backenspannung und Vakuumspannung wichtig.

Lösung:

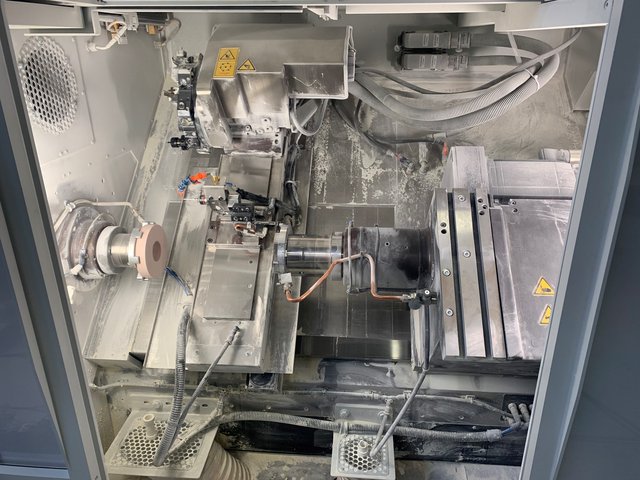

Die SPINNER PD wurde mit zusätzlichen Abstreifern, Sperrluft an den Führungen sowie Spindeln versehen und vor allem ein optimales Absaugungssystem versehen, damit es zu keinem erhöhten Verschleiß der Maschine auf Grund des Staubs kommt. Dank der optimierten Absaugung wird der größte Teil des Staubs direkt aus der Maschine gesaugt. Absaugstellen im Bereich der Staubentstehung, sowie gezielte Nachströmöffnungen für Frischluft sorgen für einen gezielten Luftstrom in der Maschine.

Die Spannung der Bauteile kann zwischen Vakuumspannung und Backenspannung durch den Bediener umgeschalten werden. So kann auf die unterschiedlichsten Bauteile und Auftragsmengen reagiert werden. Diese Einstellung kann je Spindel erfolgen, so dass auch Kombinationen beider Systeme möglich sind. Die Backenspannung wird in einem pneumatischen Futter realisiert. Hier können deutlich geringe Spannkräfte erreicht werden, da die Betätigung nicht über den Spannzylinder, sondern direkt im Futter erfolgt.

Die Beladung der Maschine übernimmt eine Roboter, welcher die Bauteile von der Palette entnimmt. Einige Bauteile müssen lageorientiert der Maschine zugeführt werden. Um eine Kameraerkennung der Lage zu vermeiden, werden die Bauteile über eine Nase am Bauteil bereits auf der Palette vom Bediener ausgerichtet, die Feinausrichtung übernimmt dann der Roboter beim Beladen in das Spannmittel.

Damit die Bauteile nach der Bearbeitung direkt dem Sinterprozess zugeführt werden können, werden die Bauteile sowohl in der Maschine, als auch nach der Entladung mit Druckluft von noch anhaftendem Staub befreit und können dann mit dem Warenträger direkt zum Sinterprozess weitergeführt werden.

In der Drehmaschine werden alle hergestellten Maße direkt vermessen und auf Schwankungen im Material oder auf den Verschleiß der Werkzeuge damit direkt reagiert. Dadurch konnten vorher notwendige Zusatzmessungen im Messraum komplett umgangen werden und dadruch die Durchlaufzeit deutlich reduziert werden.