Anforderung:

- Bearbeitung von Ausstoßern für Gussformen mit kundenindividuellen Konturen, 5 Achssi-multan wird benötigt.

- Automation von Einzelteilen

- Fertigung Länge 80-450mm und Durchmesser 2-25mm ohne Umrüsten

- Laserbeschriftung der Bauteile mit jeweils individuellem Kundenauftrag

- Prüfung der Rohteillänge vor Einlage in die Maschine zur Vermeidung von Bedienfehlern

- Toleranzfenster kleiner 0,01mm

- Autonomie von 24h

Überlegungen:

- Aufnahme der Bauteile in Prismen => unterschiedliche Durchmesser ohne Umrüstung möglich

- Greifer mit großem Hub für die unterschiedlichen Durchmesser wird erforderlich

- Bearbeitung auf einer SPINNER U5-630

- Knackpunkt wird die Werkstückspannung, die die benötigte Flexibilität liefern muss. Die Bauteile müssen immer beidseitig endnah gespannt werden, damit diese nicht zu sehr vibrieren.

- Kunde wünscht, dass die Anlage beim Start prüft, ob alle benötigten Werkzeuge zu den bevorrateten Teilen mit ausreichend Standzeit im Magazin sind

- Prüfung der Baueillänge im Roboterbereich

- Schnittstelle zu einem Lasersystem zur Übergabe der Bauteildaten.

Lösung:

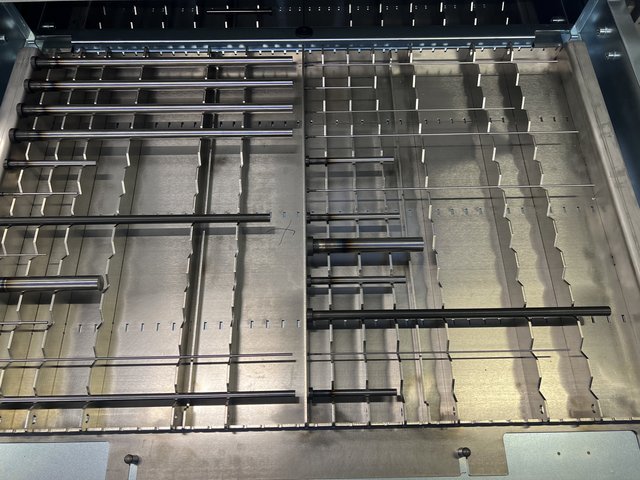

Die Bevorratung der Bauteile mit den Durchmessern 2-25mm sowie Längen von 80-450mm kann über Prismeneinlagen in einem Schubladensystem gelöst werden. Durch die Aufnahme in Prismen können die diversen Durchmesser abgedeckt werden. Zur Erreichung der geforderten Autonomie von 24h werden 9 Schubladen eingesetzt.

Der Roboter wird mit einem Doppel-Servogreifer versehen. So kann ohne Umrüsten der gesamte Werkstückbereich abgedeckt werden. Die unterschiedlichen Bauteillängen werden über entsprechend passende Abgreifpositionen berücksichtigt.

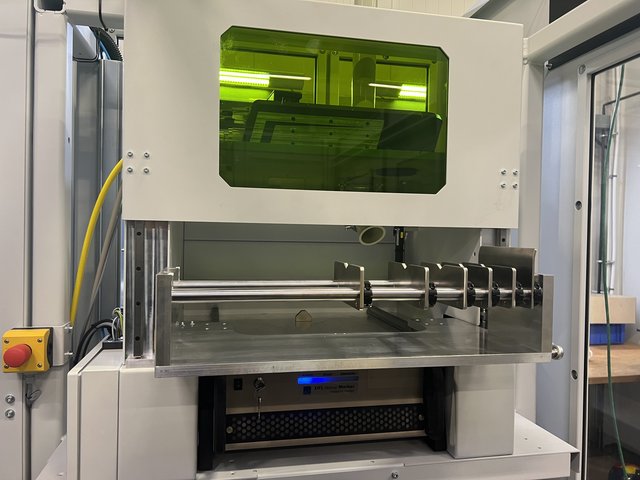

Nach dem Abgreifen aus dem Speicher werden die Bauteile in einem Lasersystem auf passende Länge geprüft, um Bedienfehler bei der Bestückung abzufangen. Anschließend wird das Bauteil in einem Lasersystem beschriftet. Die Laserung erfolgt mit den zum Bauteil gehörenden Auftragsdaten.

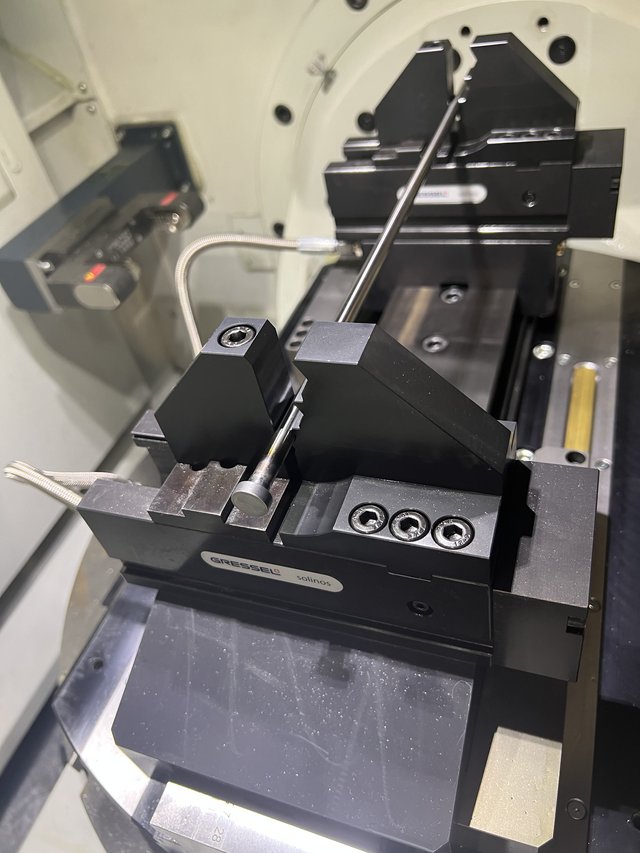

Die Bearbeitung erfolgt in einer SPINNER U5-630. Auf dem Maschinentisch befindet sich ein Sonderspannmittel, welches wir für diesen Anwendungsfall entwickelt haben. Das Spannsystem besteht aus 2 Zentrischspannern mit Stufenbacken. Die beiden Zentrischspanner werden über eine Grundeinheit auf einer Führung jeweils auf das zum nächsten Bauteil passende Maß positioniert, so dass die Bauteile immer beidseitig endnah gespannt werden. Nach dem Verstellen werden die Zentrischspanner in der Position hydraulisch geklemmt, so dass während der Bearbeitung an dieser Stelle keine Vibrationen entstehen.

Über der ganzen Anlage läuft unsere Software, die hier noch mit ein paar Sondererweiterungen versehen wurde. Um die Dateneingabe zu Vereinfachen, wird direkt im Zuge der Erstellung des Cam-Programms eine Tabelle gefüllt, welche dann einen Code erzeugt, der vom Bediener beim Bestücken des Rohlings in die Schublade eingescannt wird. Damit erfolgt die komplette Datenzuordnung (Rohteildaten, CNC Programm, Inhalt Laser) zum Bauteil.

Außerdem verfügt die Anlage über eine Werkzeugauswertung. Nach Bestückung des Speichers mit Rohlingen wird eine Prüfung der Werkzeuge durchgeführt. Hierbei vergleicht unsere Software die Werkzeuge im Speicher der Maschine mit den Programmen, wertet aus, welche Gesamtlaufzeit je Werkzeug über alle Bauteile im Speicher zusammenkommt und zeigt dem Bediener an, welche Werkzeuge fehlen bzw. wo noch ein Schwesterwerkzeug benötigt wird. So wird sichergestellt, dass die Anlage die 24h auch autonom laufen kann, und es nicht zu einem unerwünschten Stopp auf Grund fehlendem Werkzeug kommt.