Anforderung:

- Bearbeitung Sitz für Rotorpaket an Gussrohling, 6 unterschiedliche Rohlinge

- Bearbeitung Lagersitze innen nach Aufpressen des Rotorpakets

- Einbindung der Prozessschritte in verkettete vollautomatisierte Fertigungsstrasse

- Einbindung Fördertechnik mit codierten Warentägern

- Aufbau Kanbansystem für Fertigteile nach erster Bearbeitung

- Automation von jeweils 2 Drehmaschinen mit einem zentralen Roboter

Überlegungen:

Hauptschwerpunkte bei der Auslegung der Anlagen waren die Themen der Anbindung der Anlagen an die restliche Fertigung inkl. des vorgesehenen Fördersystems mit codierten Warentägern wie auch die Einhaltung des Gesamttakts der Fertigung, was nur mit jeweils 2 Maschinen pro Prozessschritt denkbar war.

Lösung:

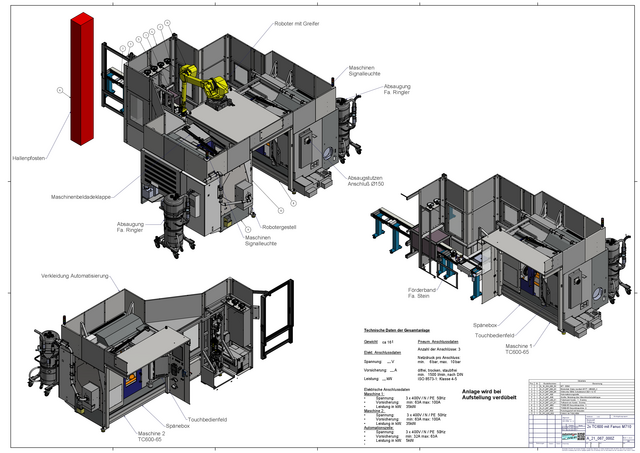

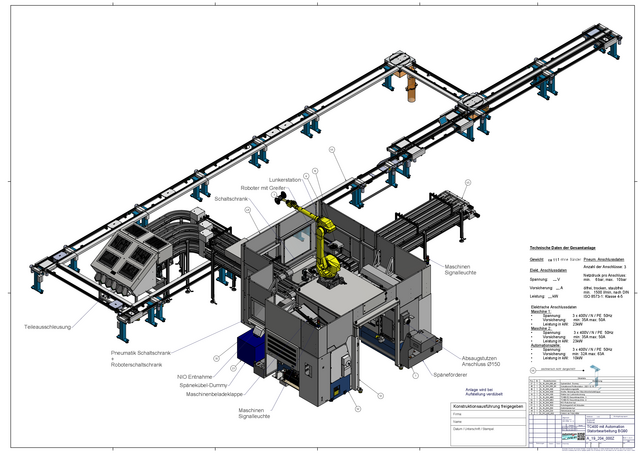

Die Bearbeitung im ersten Schritt, den Sitz des später aufgepressten Rotorpakets, wird über ein Kanbansystem gesteuert. Durch die Entnahme des benötigten Fertigteils dieses Prozessschrittes wird der Bedarf der Nachproduktion eines Bauteils durch die Automation erfasst und entsprechend selbst eingeplant. Über 6 Spuren werden per Förderband die Rohlinge zur Anlage transportiert, über 6 Spuren jeweils abgeführt.

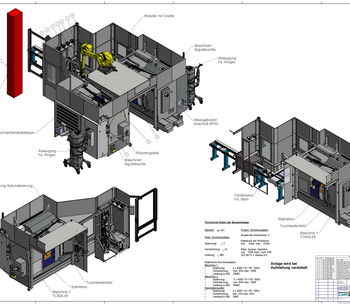

Die Bearbeitung erfolgt in 2 TC400 Maschine, welche mit einem zentralen Roboter automatisiert sind. 2 Maschinen sind zur Einhaltung des Takts der Gesamtstrecke erforderlich. Die Nachführung von Werkzeugverschleiß und Wärmegang der Maschine erfolgt mit einem Taster zyklisch in der Maschine.

Nachdem das Rotorpaket auf den Rohling aus dem 1. Prozessschritt aufgepresst ist, werden die innenliegenden Lagersitze mit Bezug zum Rotorpaket hergestellt. Die Auswahl der korrekten Bauteildaten sowie des passenden Bearbeitungsprogramms in der Maschine erfolgt über das Auslesen des codierten Warentägers. Die Bearbeitung übernehmen 2 TC600, welche u.a. mit einer Späneabsaugung durch die Spinde ausgestattet sind, um die Späne prozesssicher aus der Maschine abzuführen. Wie beim vorherigen Schritt erfolgt die Automation über einen zentralen Roboter, welcher die Bauteile nach der Bearbeitung noch einer Messstation übergibt, in der Durchmesser, Länge und Rundheit der Lagersitze vermessen werden, bevor die Gutteile wieder über den Warenträger den restlichen Herstellungsschritten weitergegeben werden.